Il percorso verso L'industria 4.0

A che punto siamo

Anche se in ritardo rispetto agli altri principali paesi europei, l’Italia si è comunque dotata dal 2016 di una strategia e di un impianto legislativo di medio-lungo periodo in linea con le best practice internazionali (Piano Nazionale Industria 4.0).

La principale misura con cui il Governo italiano ha sostenuto gli investimenti in beni strumentali alla trasformazione digitale delle imprese è stato lo strumento dell’’iper-ammortamento, (ne abbiamo riassunto i contenuti in un precedente articolo Industry 4.0, tutti gli incentivi previsti dalle norme per l’innovazione) che si stima abbia riguardato 10 miliardi di investimenti nel 2017, in crescita nel 2018, con cifre ancor più consistenti per il 2019.

Il 2020 seppur inficiato dalla pandemia non mostra rallentamenti e ulteriori incentivi sono stati introdotti anche per l’anno in corso il 2021 (vedi articolo: 2021 Gli incentivi Industria 4.0 per beni e software).

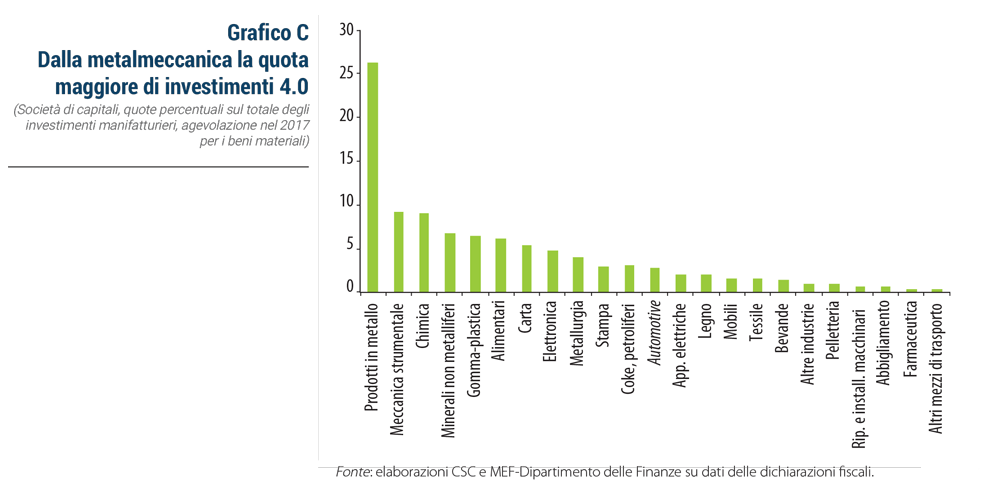

Il settori maggiormente interessati agli investimenti in ottica Industria 4.0 sono stati e tuttora restano quello metalmeccanico, della meccanica strumentale e della chimica come dimostra il grafico elaborato da CSC e MEF Dipartimento delle Finanze su dati delle dichiarazioni fiscali che riportiamo qui sotto.

Vi sono dunque settori che hanno colto le opportunità fiscali dell’ iper-ammortamento da subito per ammodernare impianti e macchinari, ed altri che ne hanno usufruito in maniera più marginale.

In ogni caso anche nei settori di punta non sono state poche le difficoltà incontrate nel mettere in pratica i piani di investimento aderenti ai principi dell’Industry 4.0 come dimostra un recente studio “Il Cammino verso Industry 4.0: quale percorso virtuoso?” condotto dal Prof. Roberto Filippini e dalla Dott.ssa Lara Agostini dell’ Università di Padova, in collaborazione con CONSIDI e CUOA dove, su un campione significativo di 254 aziende, solo il 24,5% dichiara di aver già varie iniziative di investimento 4.0 in atto mentre il restante 75% si distribuisce tra chi dichiara di aver appena cominciato (Beginners 25,7%), chi dice che comincerà presto (Future Adopters 22,3%) e chi invece non si dimostra interessato (Non Adopters 27,5%). Possiamo quindi affermare che la strada verso l’industria 4.0 è ancora lunga da percorrere.

Fonte CONSIDI: Grafico Macrocategorie Adozione Industry 4.0

Per capire il motivo per cui un 75% del campione intervistato non ha ancora avviato con successo iniziative di investimento previste dal Piano Nazionale Industria 4.0, possiamo scorrere rapidamente quelle che sono le principali difficoltà incontrate dalle imprese che invece già hanno intrapreso il percorso dell’Industria 4.0. I manager, interpellati su un questionario aperto a più risposte, rivelano i seguenti dati:

- 50% afferma che mancano le competenze nell’implementazione

- 35 % dichiara che è difficile calcolare i benefici

- 25% è consapevole che bisogna cambiare anche modello di business

- 20% lamenta la complessità delle tecnologie

- 15% sostiene che gli investimenti sono troppo elevati

- 14% preoccupato per la sicurezza dei dati

- solo un 16% dichiara di non aver incontrato difficoltà di applicazione

A questi dati, che condividiamo pienamente, possiamo eventualmente aggiungere solo qualcosa che ci viene dalle esperienze applicative sul campo. Possiamo infatti affermare che, trattandosi anche di materia fiscale, tra le altre preoccupazioni dei vertici aziendali, vi è spesso anche quella di poter effettuare le detrazioni fiscali dell’ iperammortamento nel rispetto delle norme vigenti per non incorrere in future sanzioni se, e quando, verranno effettuati i controlli fiscali da parte delle autorità tributarie.

INVESTIRE IN OTTICA INDUSTRY 4.0

A distanza di quasi quattro anni dai primi interventi applicativi, molte delle perplessità iniziali sono state superate. In ogni caso molte delle esperienze accumulate dalle aziende in questi primi anni di applicazioni possono essere di riferimento anche per chi si trova nelle fasi iniziali del percorso o chi voglia intraprenderlo.

Cerchiamo quindi, senza pretese di completezza, di riassumere brevemente quanto è ormai condiviso dalla maggior parte degli attori coinvolti. Investire in ottica Industry 4.0 non significa solo acquistare dei beni strumentali cosiddetti “Industry 4.0 Ready” ma impone sicuramente all’azienda di considerare eventuali interventi anche su:

- modello e/o approccio organizzativo;

- sistemi informativi aziendali;

- networking ovvero integrazione informativa con clienti e fornitori;

- formazione del management e delle risorse umane.

Per voler essere più precisi…è inutile investire in beni strumentali industria 4.0 se non si è disposti ad investire anche in sistemi informativi, miglioramenti organizzativi, formazione e risorse umane.

INDUSTRY 4.0 READY ? LE MACCHINE PERÒ VANNO COLLEGATE AL SISTEMA

Troppo spesso gli investimenti in beni strumentali vengono valutati e implementati solo perché i beni possono essere inseriti a cespite fruttando all’impresa un credito di imposta elevato (50% per il 2021), non bisogna però scordare i beni strumentali devono essere “integrati” e “interconnessi” al sistema sistema informativo.

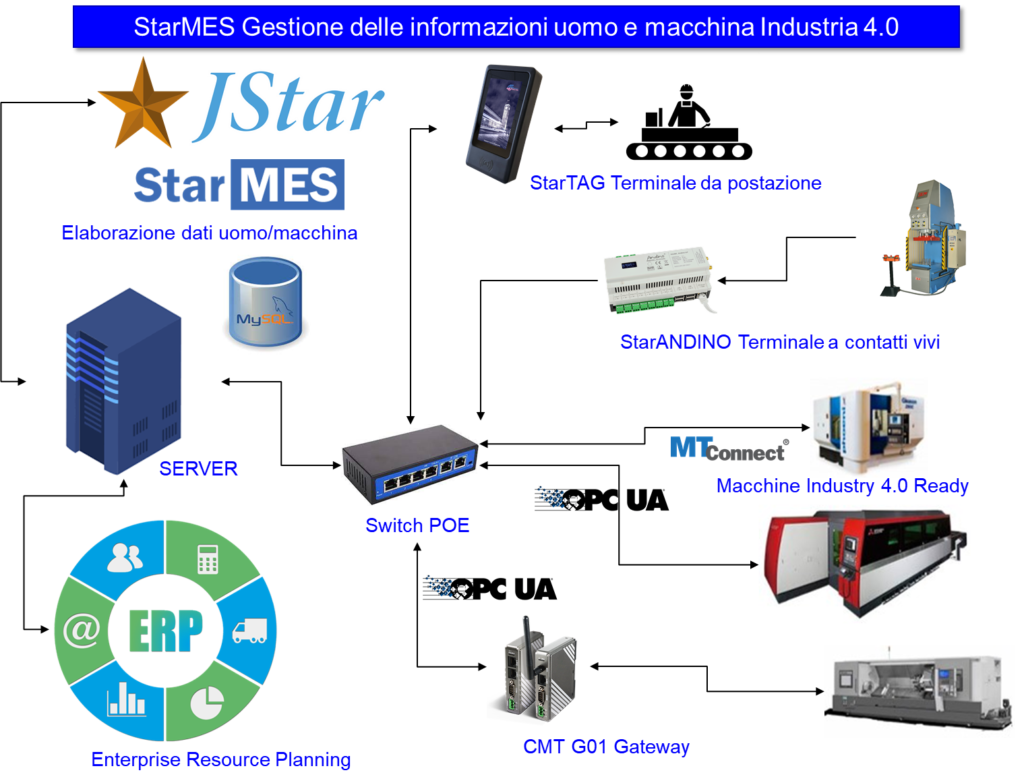

La totalità dei produttori di macchine fornisce le stesse come “Industry 4.0 Ready” tradotto in soldoni, significa che le macchine sono in grado di riceve e trasmettere informazioni ma queste dovranno essere interconnesse al “sistema informativo aziendale” in maniera biunivoca quindi devono essere in grado di trasmettere informazioni e riceverne.

Spesso le stesse macchine vengono dotate di pannelli software per il telecontrollo via browser web o altri software di gestione, tuttavia il software di telecontrollo assolve solo a uno dei punti norma previsti da I4.0. Si deve quindi asserire che non è sufficiente che la singola macchina o le macchine di uno stesso produttore, dotate di software di monitoraggio remoto siano 4.0, in pratica è compito dell’azienda che ha acquistato il bene connettere lo stesso al sistema informativo aziendale.

L’approccio più diffuso ed emergente per elaborare i dati macchine e i dati di produzione sembra essere quello di implementare un MES (Manufacturing Execution System) gestionale di produzione che amministra le informazioni degli OPD (Ordini di Produzione) e si integra, a valle con i protocolli di comunicazione delle macchine e, a monte con l’ERP Aziendale. In pratica il MES sta diventando il software di integrazione e interconnessione Industria 4.0 più efficace potendo dialogare con le informazioni macchina da un lato e le informazioni di pianificazione e gestione aziendale dall’altro.

RISORSE UMANE 4.0?

Le innovazioni che stiamo vivendo richiedono nuovi ruoli professionali. Lavorare sulle competenze digitali e sul benessere degli addetti e operatori non è solo necessario ma ormai indispensabile.

Le risorse umane di una azienda che intraprende il percorso 4.0 sono destinati ad evolvere, in una logica sempre più agile, sempre più digitale.

Le Risorse Umane dell’azienda devono poter interagire facilmente con terminali a bordo macchine o terminali di gestione degli avanzamenti produttivi, con operazioni guidate da software strutturati sui processi produttivi, l’integrazione con i sistemi informativi non è quindi riservata alle macchine ma riguarda soprattutto gli operatori, che dovranno avere a disposizione “interfaccie tra uomo e macchina semplici e intuitive, ad esempio touchscreen (caratteristica obbligatoria dei beni previste dalla normativa del Piano Nazionale I 4.0)